LQS - mejorando la calidad de los proyectos de Geomembrana

Historias de productos24 nov 2020

Mucha gente no sabe cómo el Sistema de Calidad de Leister (LQS) puede mejorar la calidad de los proyectos de instalación de geomembranas. Lea este artículo para saber más sobre ello.

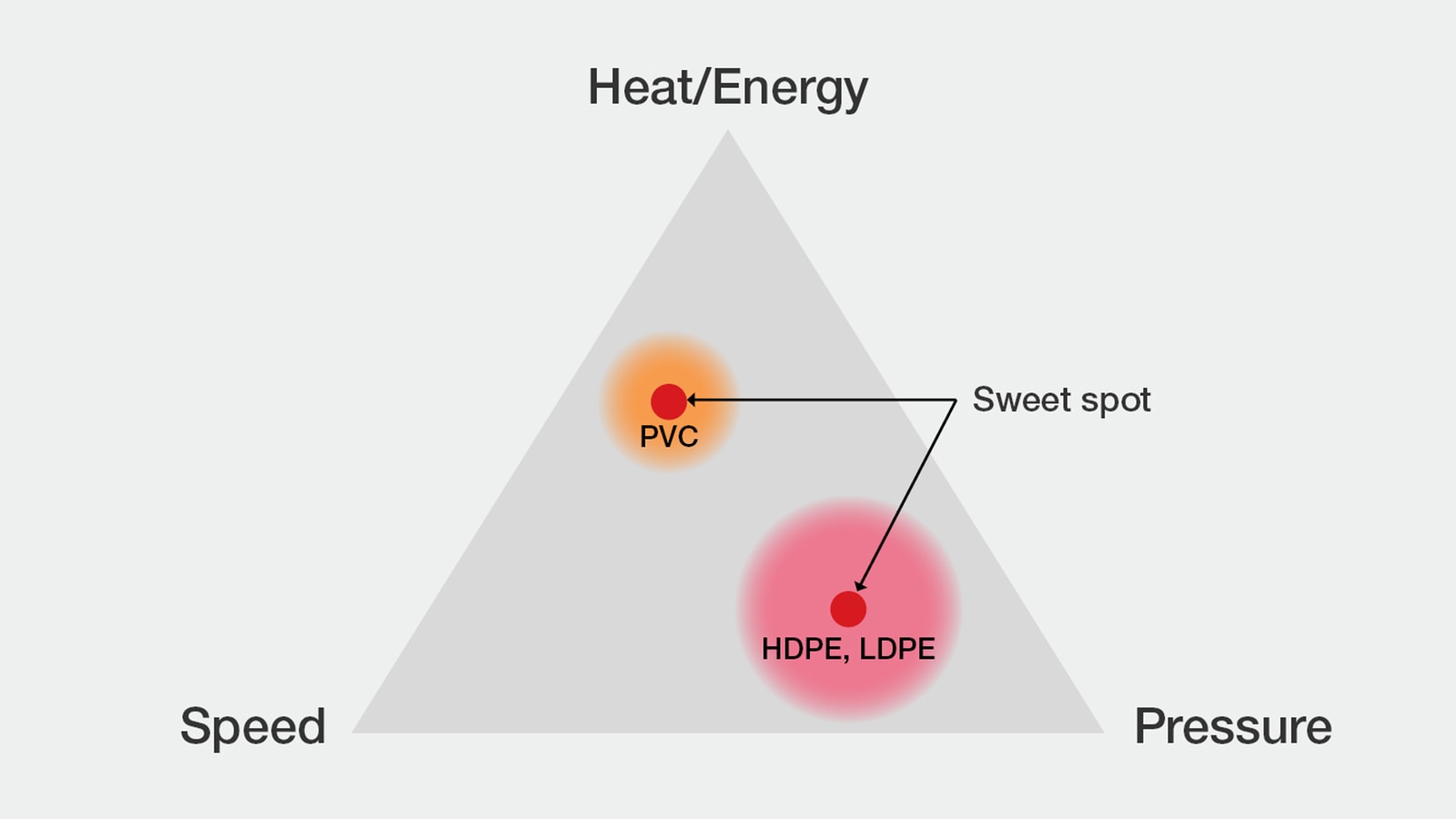

Como pueden ver la ventana de soldadura es bastante grande y no es suficiente con que nos encontremos en algún lugar de la ventana de soldadura. Necesitamos apuntar al "punto dulce" dentro de la ventana de soldadura.

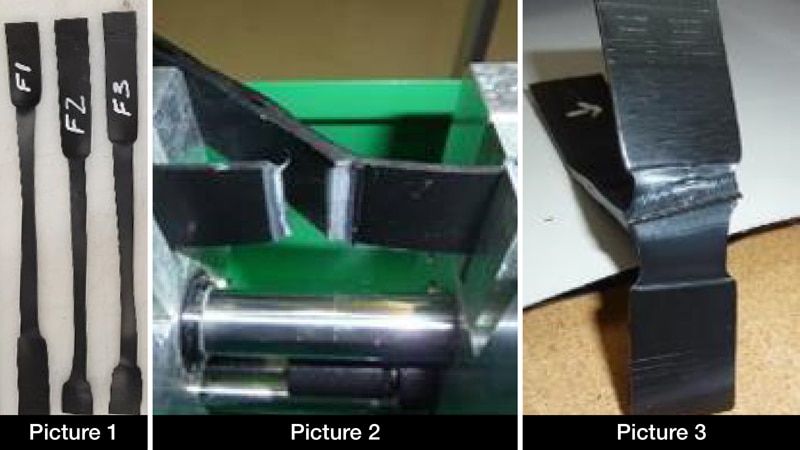

Imagen 1: Muestras que muestran signos de cuello o estiramiento.

Imagen 2: Una muestra que muestra una rotura limpia fuera de la soldadura.

Imagen 3: Esta muestra también superó los requisitos estándar. Pero también vemos que la membrana ha conservado la capacidad de estirarse y no romperse.