LQS - améliorer la qualité des projets de géomembrane

Nombreux sont ceux qui ignorent comment le système de qualité Leister (LQS) peut améliorer la qualité des projets d'installation de géomembranes. Lisez cet article pour en savoir plus.

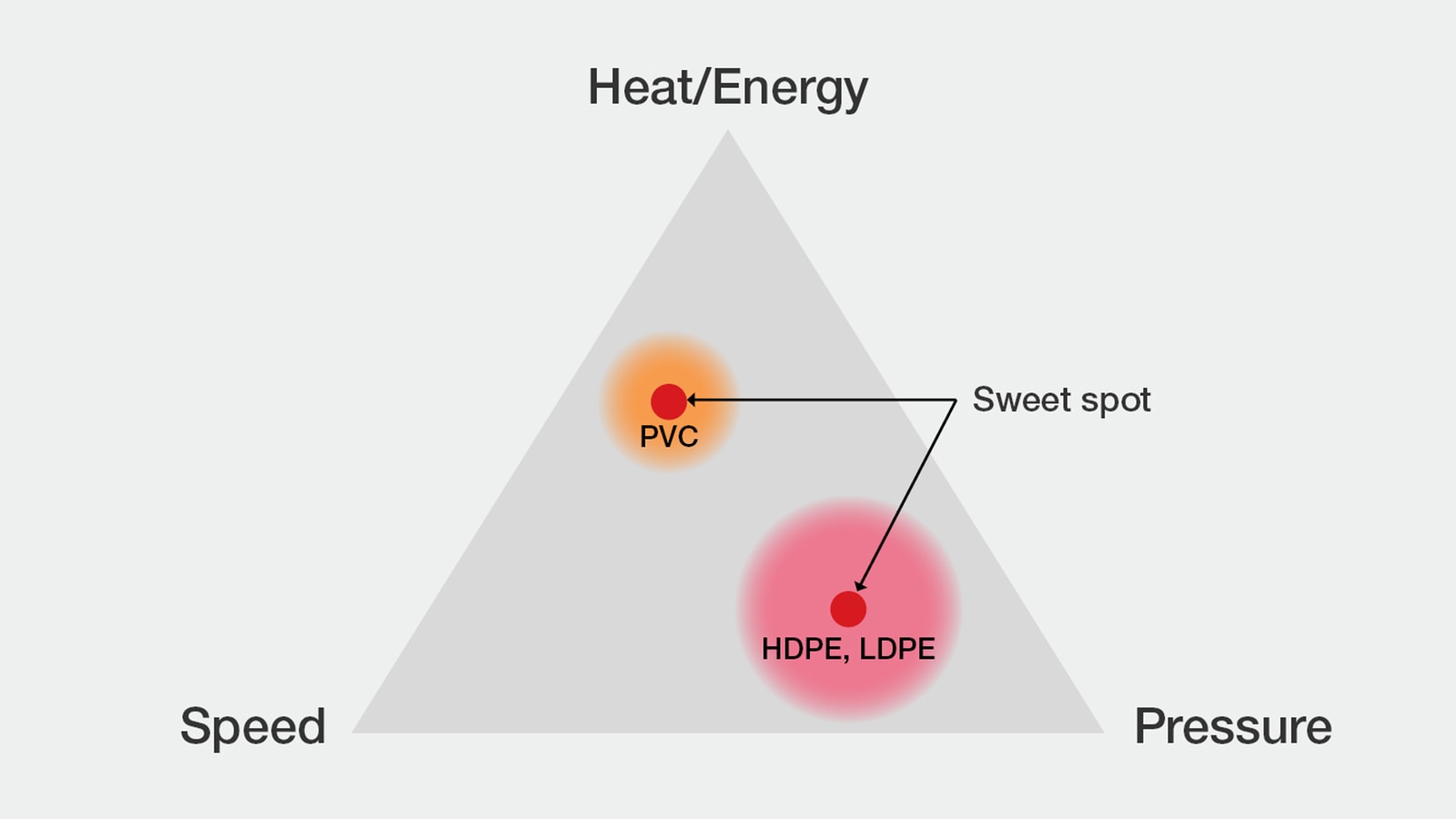

Comme vous pouvez le voir, la fenêtre de soudure est assez grande et il ne suffit pas de se retrouver quelque part dans la fenêtre de soudure. Nous devons viser le "point idéal" à l'intérieur de la fenêtre de soudure.

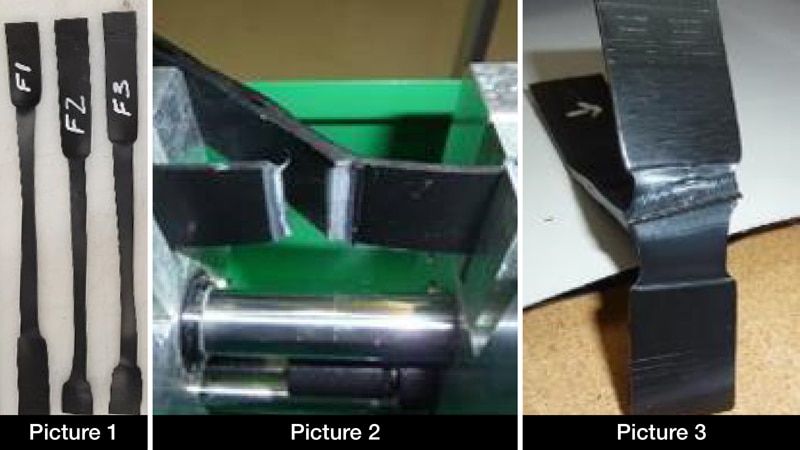

Image 1 : Les échantillons qui présentent des signes de rétrécissement ou d'étirement.

Image 2 : Un échantillon qui présente une rupture nette à l'extérieur de la soudure.

Photo 3 : Cet échantillon a également satisfait aux exigences de la norme. Mais nous constatons également que la membrane a conservé la capacité de s'étirer et de ne pas se rompre.