LQS - verbetering van de kwaliteit van geomembraanprojecten

Product Verhalen24 nov 2020

Veel mensen weten niet hoe het Leister Quality System (LQS) de kwaliteit van geomembraaninstallatieprojecten kan verbeteren. Lees dit artikel om er meer over te weten te komen.

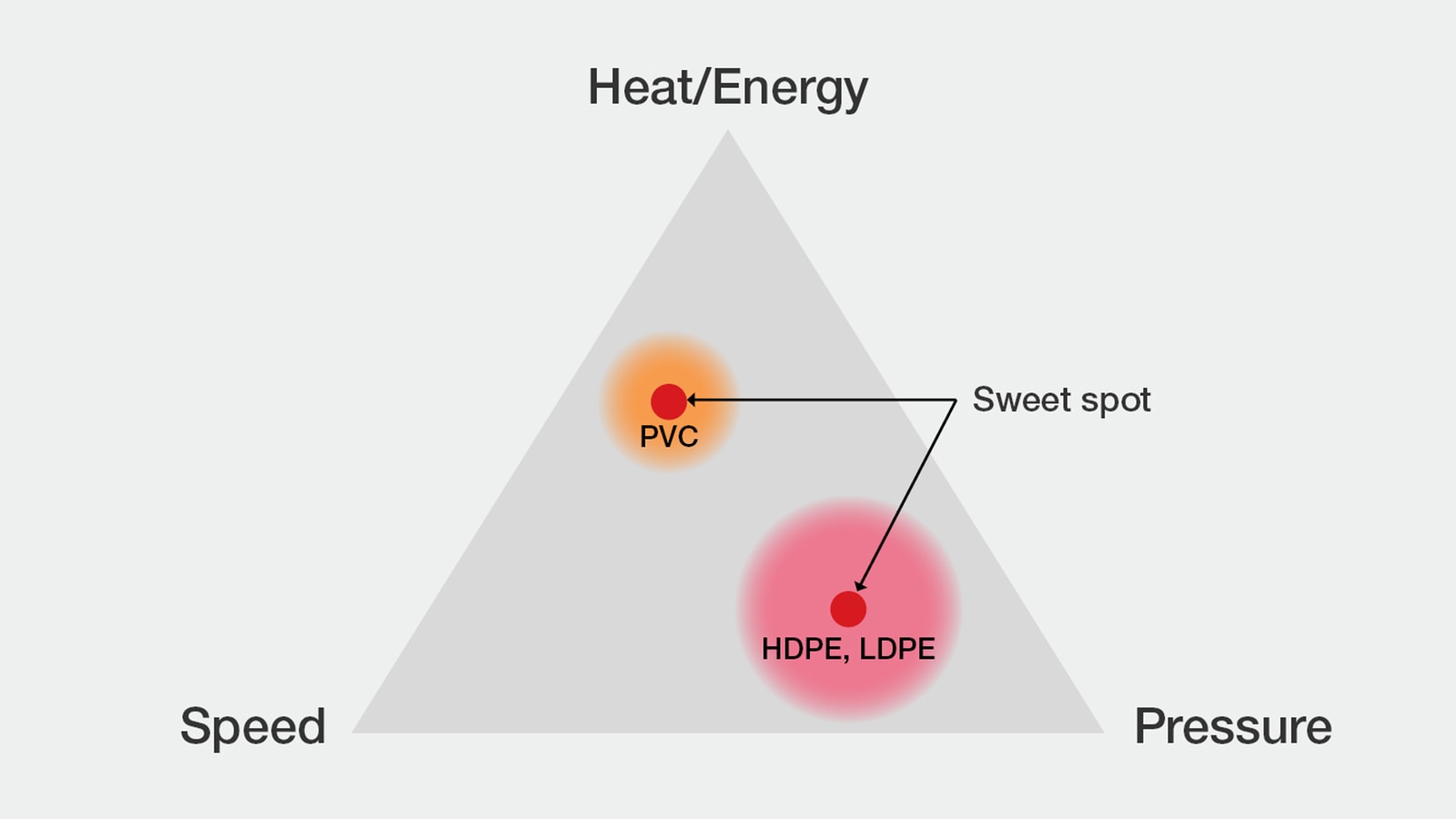

Zoals u kunt zien is het lasvenster vrij groot en het is niet genoeg om ons gewoon ergens in het lasvenster te bevinden. We moeten ons richten op de "sweet spot" in het lasvenster.

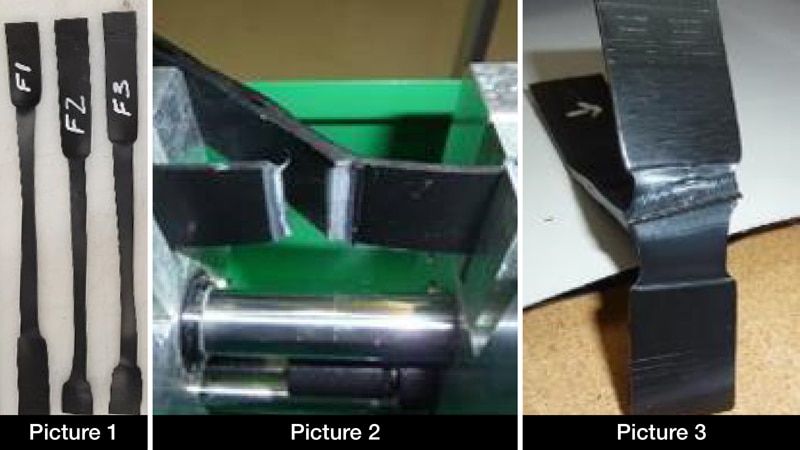

Foto 1: Monsters die tekenen van krimp of rekken vertonen.

Afbeelding 2: Een monster dat een schone breuk vertoont buiten de las.

Afbeelding 3: Dit monster heeft ook de standaardvereisten gehaald. Maar we zien ook dat het membraan het vermogen heeft behouden om te rekken en niet te breken.